Last Updated:

SuperKEKBビームパイプのベーキング及びコーティング作業開始

現在KEKBの性能を40倍に向上させるアップグレード作業が進行中です。KEKBの後継機となるSuperKEKBでは、周長約3kmの陽電子リングのほぼ全てと電子リングの一部のビームパイプが新しいものに交換されます。新しいビームパイプは化学洗浄されており、内面は非常に清浄に保たれているのですが、そのままでは加速器で使うことができません。今回は、ビームパイプを加速器で使えるようにするための下準備作業(ベーキングとコーティング)をご紹介します。

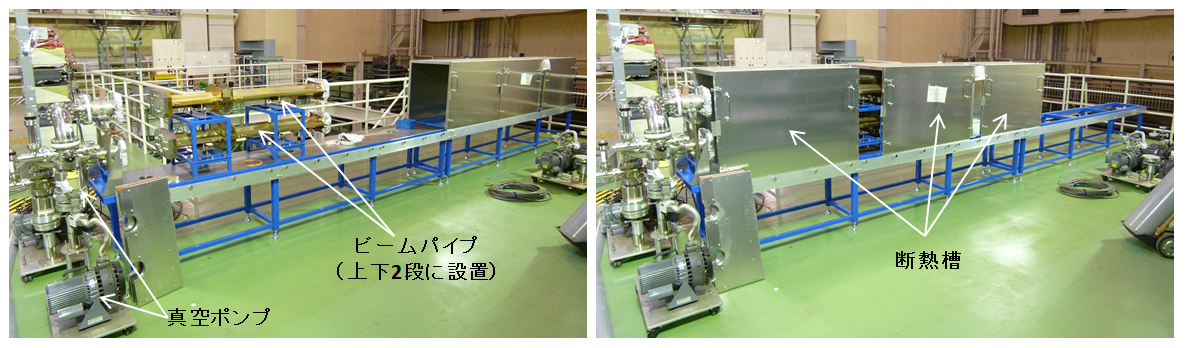

加速器では電子や陽電子が気体分子と衝突して失われるのを防ぐためにビームパイプ内を真空にする必要があるのですが、SuperKEKBではパイプ内部を大気圧の約10兆分の1(∼10-8 Pa)の超高真空にすることが求められています。しかし、新品のビームパイプ(アルミニウム製や銅製)をこのような超高真空にするのは簡単ではありません。それは、大気にさらされた金属表面には多くの気体分子(主に水)が吸着しており、その気体分子を排気するのに非常に長い時間を要するためです。ただ単に真空ポンプで排気するだけでは、∼10-8 Paまで排気するまでに数年かかってしまいます。そこでSuperKEKBでは、ビームパイプを加速器に設置する前にベーキングを施し、短期間で超高真空が得られるようにします。ベーキングとは、「ビームパイプを加熱しながら排気する」ことで、加熱脱ガス処理とも呼ばれます。加熱することでパイプ内表面に吸着していた気体分子が取れやすくなるため、より短期間でより良い真空を得ることが可能になります。SuperKEKBのビームパイプは、150℃で約24時間ベーキングされます。この処理を施すと、パイプ内を1∼2日で∼10-8 Paの超高真空にすることができます。図1にSuperKEKBビームパイプ用ベーキング装置を示します。ベーキングされたビームパイプには乾燥窒素が封入され、内表面に再び水分子が付き難くした状態で保管されます。

|

| < 図1 > SuperKEKBビームパイプ用のベーキング装置.断熱槽内に上下2段に設置されたビームパイプを熱風で約150℃に加熱します.断熱槽を開けビームパイプを設置した後に(左図)、断熱槽を閉めて内部に熱風を循環させます(右図) |

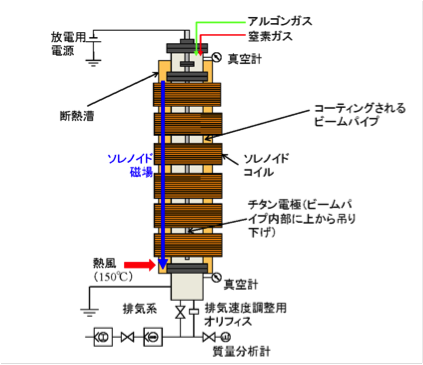

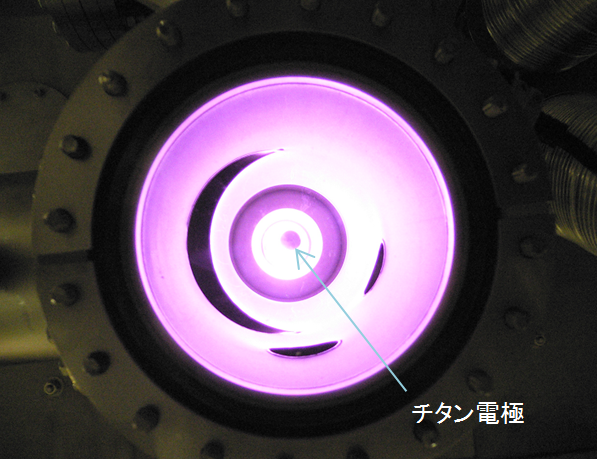

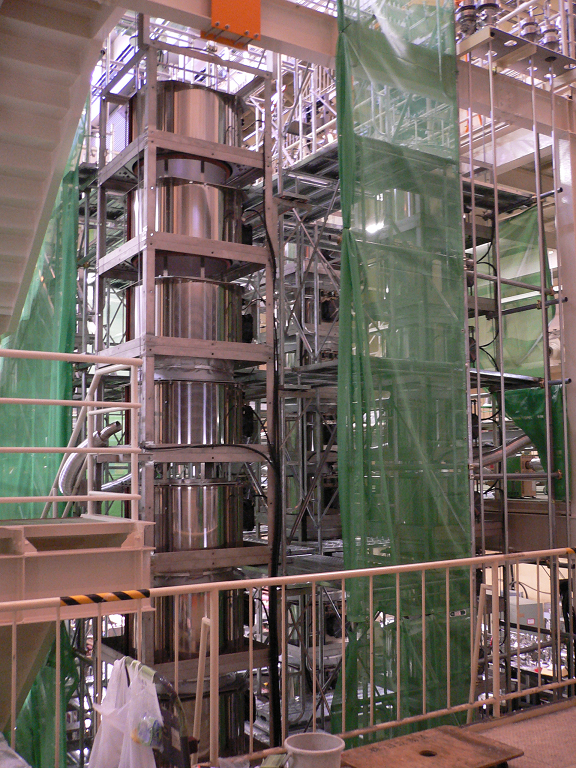

陽電子ビームは正の電荷を持っているため、周囲に負の電荷を持つ電子が存在しているとそれに乱されてしまい、ビームの質が低下してしまいます。そのため、陽電子リングでは、ビームパイプの真空度を良くするのに加えて、ビームパイプ内表面からの電子の放出を抑える必要があります。SuperKEKBでは、陽電子用のビームパイプ内表面に窒化チタン(TiN)コーティングを施し、パイプ表面から電子が放出されるのを防ぎます(図2-6)。TiNコーティングは、DCマグネトロンスパッタリング法により行われます。この方法では、ビームパイプ中心軸上にチタン陰極(-400 V)を設置し、ビームパイプ(0 V)との間で放電(マグネトロン放電)を起こすことでパイプ内表面に窒化チタンをコーティングします。この際、放電に必要な磁場(16 mT)は、パイプ外部に設置したソレノイドコイルで発生させます。また、チタン電極はパイプ状になっており、コーティングに必要なアルゴンガスと窒素ガスがチタン電極を通してビームパイプ全体にほぼ均等に供給されるようになっています。陽電子リング用のビームパイプには厚さ200 nmのTiNコーティングが施され、その後ベーキングによる脱ガス処理が施されます。

|

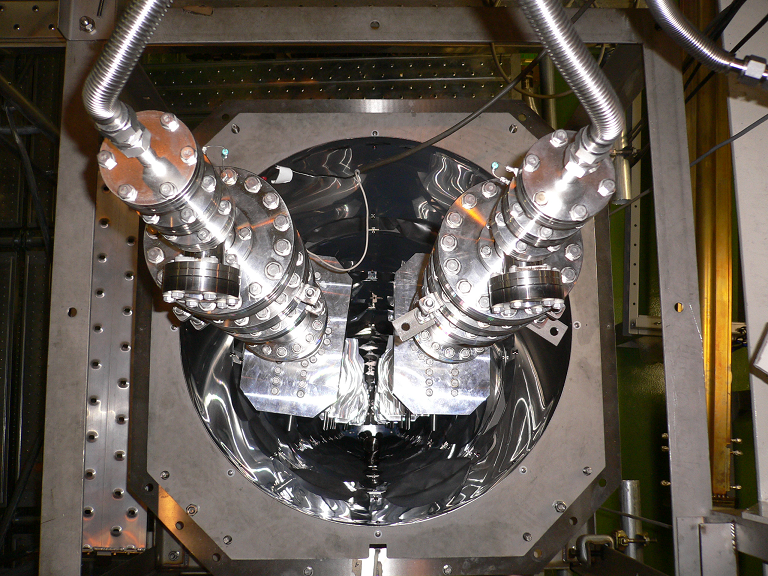

| < 図2 > TiNコーティング装置(縦型)の仕組み。 |

|

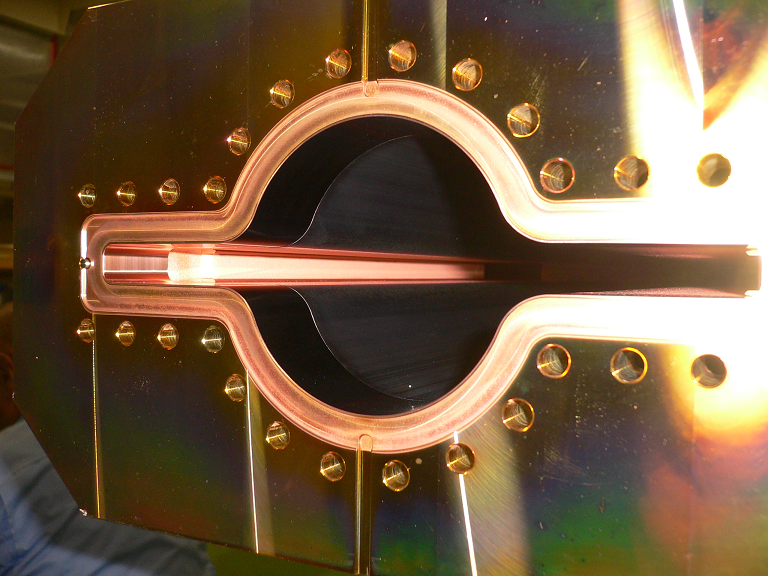

| < 図3 > コーティング(放電)の様子。厚さ200 nmのTiNコーティングに要する放電時間は約70分です。 |

|

| < 図4 > TiNコーティング装置のソレノイドコイル(縦型)。ソレノイドコイル(高さ500 mm,内径800 mm)が8段重ねになっています。(写真では上の7個のソレノイドコイルが見えています。)装置全体の高さは約8mあります。 |

|

| < 図5 > TiNコーティング装置に設置されたビームパイプ(アルミ製)。1台のコーティング装置には2列のビームパイプがセットできます。この装置では長さ5.5 mまでのビームパイプのコーティングが可能です。 |

|

| < 図6 > TiNコーティングされた銅製ビームパイプ。TiNコーティングによってパイプ内側が黒く変色しています。 |

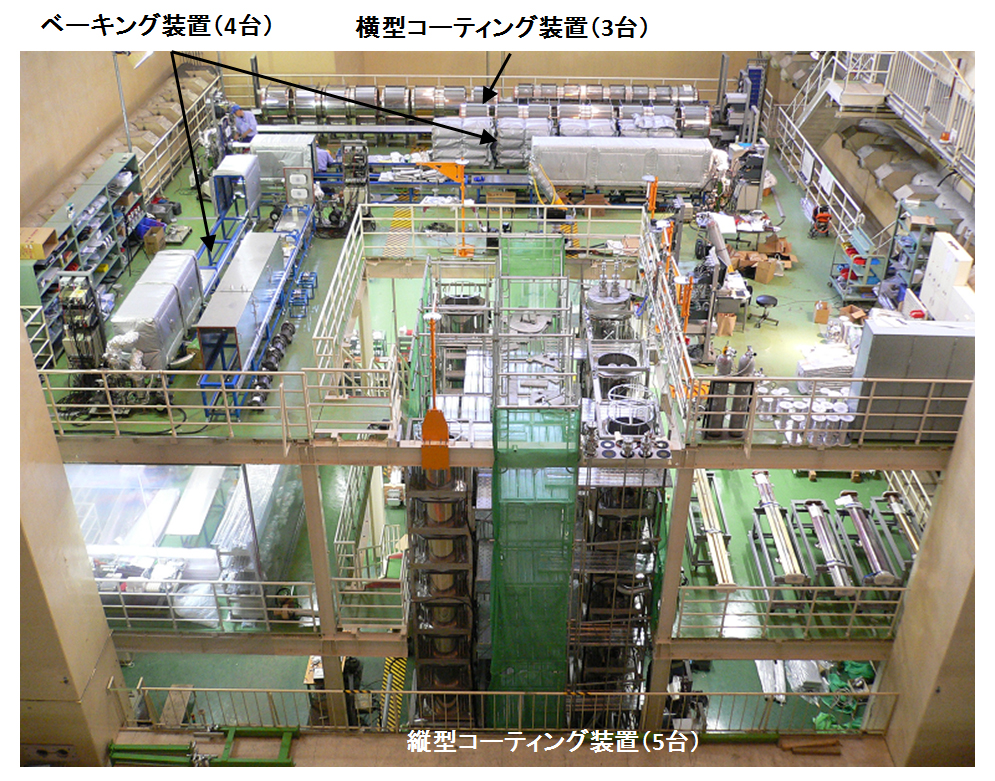

SuperKEKBでは1100本以上のビームパイプが新しいものに交換されます。2年間で1100本以上のベーキング及びコーティングを行うために、KEKつくばキャンパス内にベーキングとコーティングのための施設が新設されました(図7)。ここには、4台のベーキング装置と、真っ直ぐなビームパイプのコーティングを行うための縦型コーティング装置が5台、曲がったビームパイプのコーティングを行うための横型コーティング装置が3台設置されています。SuperKEKBのビームパイプのベーキングは今年(2012年)4月にスタートし、同年9月末までに145本のビームパイプのベーキングが終了しています(図8)。また、縦型コーティング装置は同年7月から運転を開始して、同年9月末までの処理本数は95本です。これらの装置は10月から本格的に稼働する予定で、2012年度末までに更に350本のビームパイプの処理が行われる予定です。また、横型コーティング装置は2012年度中の運転開始を目指して、現在立ち上げ作業が進められています。

|

| < 図7 > KEKつくばキャンパス内に新設されたベーキング及びコーティング施設。 |

|

| < 図8 > コーティング及びベーキングが終了したビームパイプ。内部に乾燥窒素を封入し、加速器に設置するまで倉庫で保管します。 |

〜 記事提供 : 加速器第三研究系 柴田 恭 氏 〜