森川 祐氏、長橋 進也氏がKEK技術賞を受賞

山内 正則KEK機構長(前列中央)と受賞者(両隣)

受賞者:森川 祐氏(向かって左側)、長橋 進也氏(向かって右側)

![]() 加速器研究施設・応用超伝導加速器センター技師 森川 祐 氏の「cERL照射部における標的システムの開発と運用」と同・第六研究系技師 長橋 進也 氏の「PF-ARの直接入射路建設とトップアップ運転実現への技術的貢献」が令和2年度KEK技術賞を受賞し、2月8日に表彰式と受賞発表会が開催されました。 受賞対象として高い評価を得た両氏の業績は、いずれもKEKのプロジェクトで欠かすことのできない主要な技術と装置を構築し、加速器の高性能化に大きな貢献を果たしています。

加速器研究施設・応用超伝導加速器センター技師 森川 祐 氏の「cERL照射部における標的システムの開発と運用」と同・第六研究系技師 長橋 進也 氏の「PF-ARの直接入射路建設とトップアップ運転実現への技術的貢献」が令和2年度KEK技術賞を受賞し、2月8日に表彰式と受賞発表会が開催されました。 受賞対象として高い評価を得た両氏の業績は、いずれもKEKのプロジェクトで欠かすことのできない主要な技術と装置を構築し、加速器の高性能化に大きな貢献を果たしています。

cERL照射部における標的システムの開発と運用 森川 祐氏

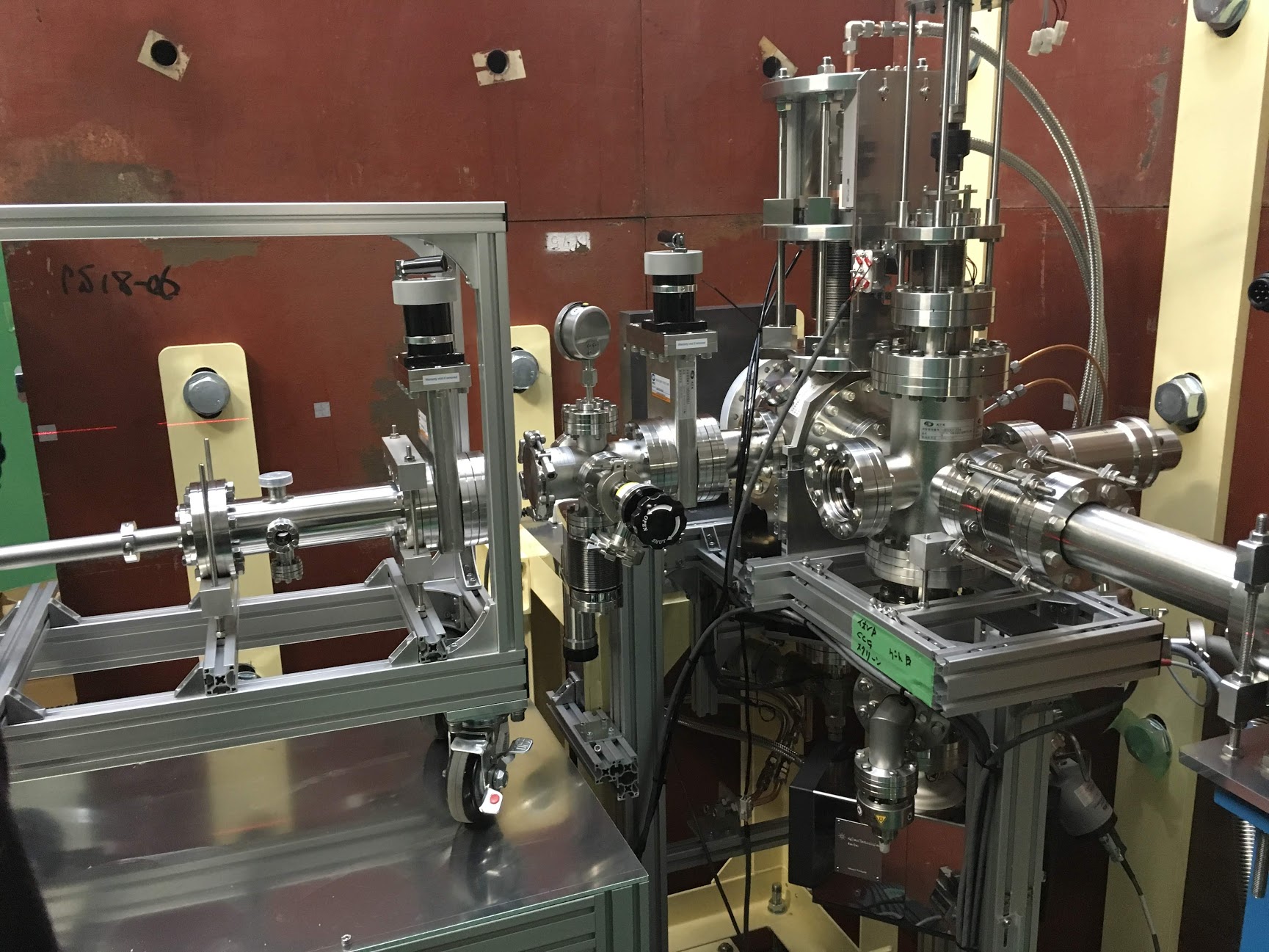

超伝導加速空洞で電子を加速するKEK cERL(compact Energy Recovery Linac:小型エネルギー回収型ライナック)は、従来を上回る高輝度、短パルス性を持つ次世代放射光源加速器として産業への応用が期待されています。医療用RI (Radio Isotope:放射性同位元素)の製造はその応用例の1つです。 日本国内の医療用RIの約6割は99mTcであり、その親核99Moは海外の原子炉で製造され、全量輸入されています。森川氏はcERLの電子線を用いた標的への照射実験を行い、国内需要をまかなえる99Mo国産化の可能性を示しました。

氏がプロジェクトに参加した2018年5月、RI標的の設計はされていませんでした。RIを製造するにはRI法への対応を考慮する必要があります。cERL施設を RI法の非密封RI取扱施設とするには、通常、汚染検査室の設置やRI対応の排気・排水施設の導入などの多大な施設改造が必要となります。そのため、これら法的義務の免除が得られ、さらにRI製造効率の良い新しい標的構造とすることを設計指針として開発に着手しました。

まずRIの拡散防止と輸送を可能とし、放射化を抑える材質を用いた2重封止構造で、冷却を考慮したカプセル式の標的を設計しました。カプセル化によりRI法の法的義務(汚染検査室設置、RI対応の排気・排水施設の設置)が免除され、さらに以下の利点が得られました。

1)照射試料内で電磁シャワーが完結、生成光子の撃ち漏らしがなくRI製造効率が良い

2)金属カプセルに照射標的を固定するため位置精度の良い実験が可能

氏はシステムの原理構想から機器の設計・運用、システム完成後の実験企画から照射部運用、結果評価も担当するなど、ほぼ全ての開発、運用に携わっています。照射実験における標的健全性の監視にも様々な工夫を加え、通算23回の照射実験をトラブルなく、また最大強度162 W、32分間の照射を行いました。

この技術をベースにして、さらに商用向けの大強度標的の開発、治療用RI製造への展開が期待されています。臨床で使用される放射性医薬品として世界で最も用いられているRIは99mTcです。今回の成果はKEKのプロジェクトにとどまらず、世界の核医学に大きく貢献するものと思います。

文責:応用超伝導加速器センター 宍戸 壽郎

(インタビュー)

「苦労したことは?」

今回の開発は開発期間が実質1年もなく、そんな中、先行事例の模倣ではなくオリジナルの標的設計にしたのでやることが多く大変でした。また標的部の設計担当として、失敗した場合の責任は自分にあるという緊張感もありました。そんな中でも楽しく乗り切れたのは、cERLチームで協同・分担して仕事を進められたからだと思います。

「受賞して思ったことは?」

運良く実力試しの場が得られて、しかも仕事を評価していただいて、嬉しく思うと同時に、自分の運の良さに驚きます。ただ冷静に戻ると、今回の仕事は医療用RI国産化の可能性を示した段階でまだ道半ばです。次は商用規模のRI製造標的を実現させたいと考えています。

「将来の抱負は?」

今回の仕事は設計から運用までの貴重な経験できました。主要な部分では想定通りの動作になっていて自信がつくとともに、想定通りになっていない所は、それはそれで色々と学ぶことができました。全体に設計力と現場力に磨きがかかったと感じています。今は主にビームダンプや標的など、ビーム照射を受ける装置の開発をしています。引き続き、世界の動向も見つつ、より良い装置開発に携わっていきたいと考えています。

PF-ARの直接入射路建設とトップアップ運転実現への技術的貢献 長橋 進也氏

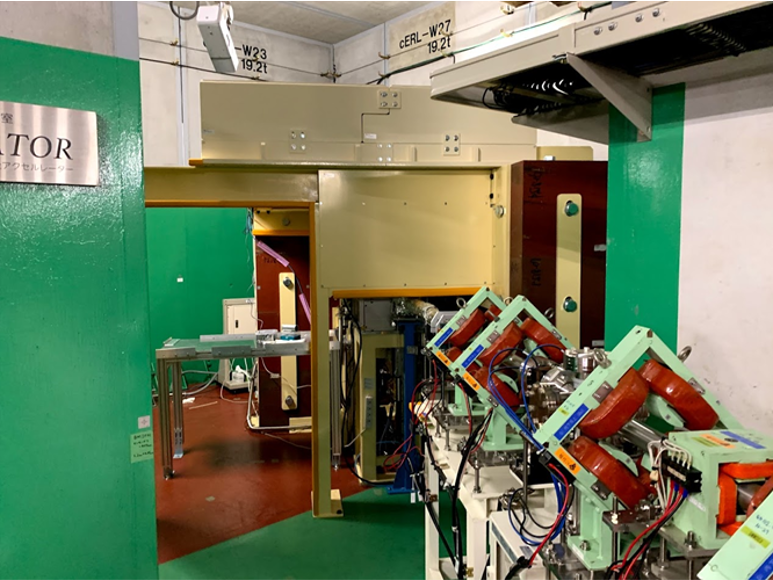

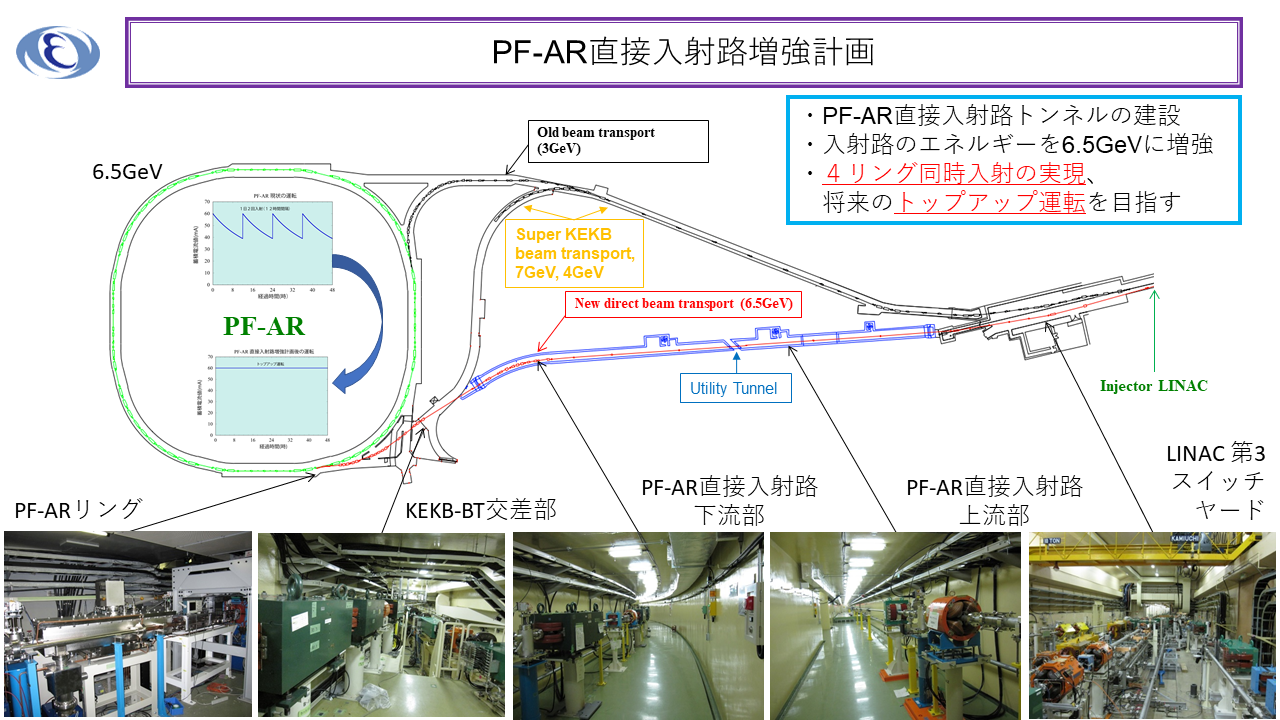

KEKには放射光専用としてPFとPF-ARの2つのリングがあります。そのうちのPF-ARについては入射路をKEKBと共用していましたが、SuperKEKBではビーム寿命が極端に短く、PF-ARリングへの入射に於いてビームを専有することが問題となることから、専有を解消するためにPF-AR直接入射路が建設されました。また同時にPF-ARのトップアップ(継ぎ足し入射)の実現で蓄積電流値が一定となり、放射光ビームラインへの熱負荷と放射光強度が安定することで放射光の利用がより便利になりました。

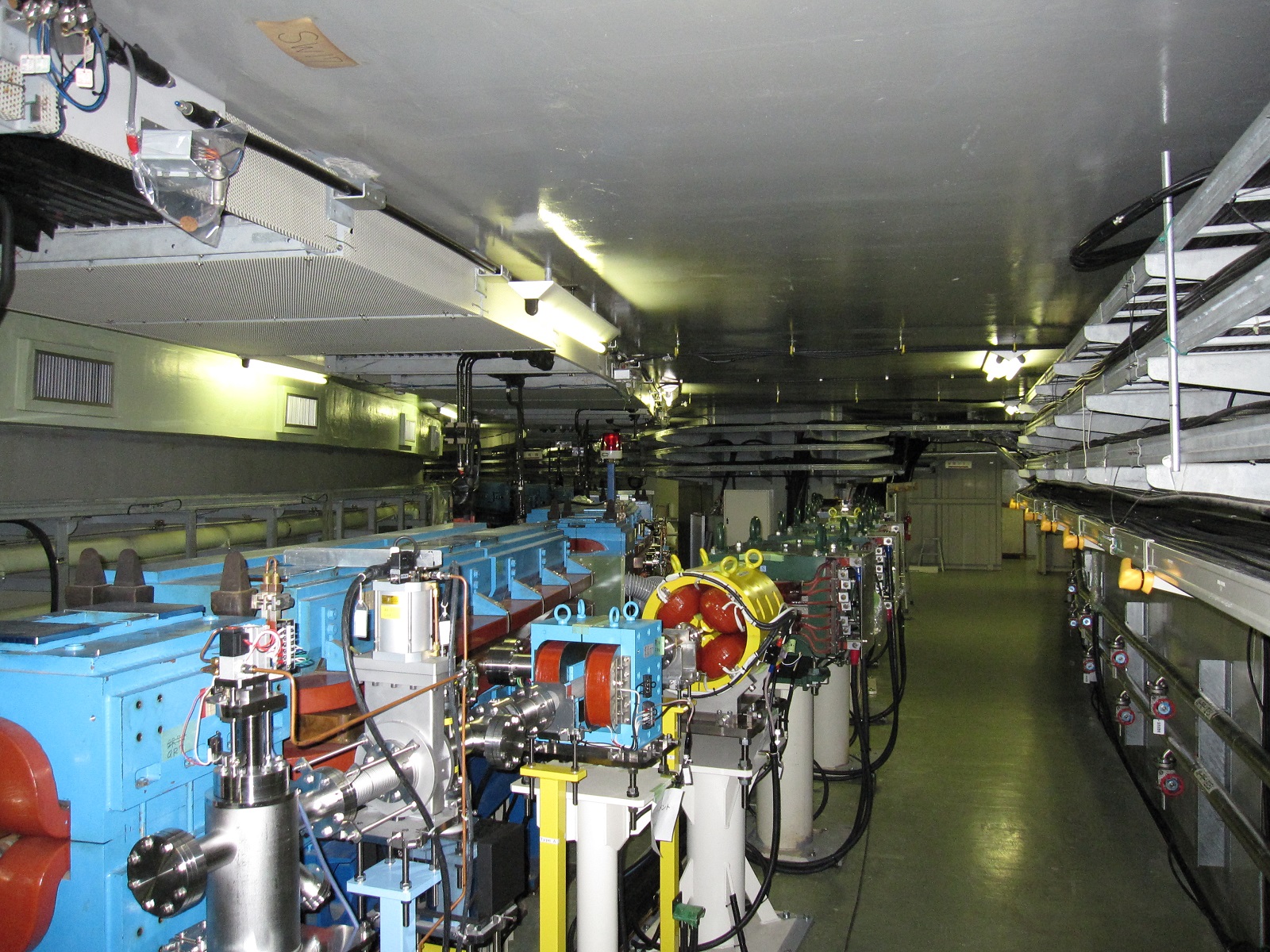

長橋氏はPF-AR直接入射路の建設において、想定されるビームサイズから電磁石の精密なアライメントが必須となることを詳細に検討して、LINACの下流部からPF-ARの入射路までの約320 mにわたり精密なアライメントを実施しました。そのうちの約180mは新たに建設されたトンネル部分で、困難であった共同溝により分断されたトンネルの箇所でも技術的な試行錯誤により工夫を凝らして ±0.1 mm以内の精度でアライメントを行いました。次に、トップアップ運転の実現では、今まで入射時の安全を担保していたビームラインのシャッタ(MBS)を閉める、挿入光源のギャップを開くという事が不要になるように、ギャップを閉じた状態での入射の試みやMBSを開けた状態で入射するための安全用インターロックの改修、制御ソフトウエアの改修とマシンスタディーを継続して実施して、MBSを開けたまま入射が出来るようにしました。それまでは8時間に1回入射しており、蓄積電流値は平均30mA程度で、電流値の変化により熱負荷が変化し光軸の変動や放射光の強度変動を引き起こしていましたが、実現したトップアップのユーザ運転では、電流値を50 mAの±0.1 mA程度の安定度で一定に保ち、それらの変動を解決することができました。以上の功績により、ユーザ運転時の入射での中断がなくなり、極めて安定した放射光を連続して供給でき、ユーザにとって非常に使いやすい放射光施設となりました。またSuperKEKBにとっては、PF-ARへの入射時のタイムロスがゼロとなり、その運転効率に大きく貢献しました。今後も独自の発想をもって、粘り強く技術的課題を解決していく氏の仕事への情熱が、加速器の性能向上に大いに力を発揮してくれるものと期待されます。

図 2:測量が困難であった共同溝により分断されたトンネルの箇所

文責:加速器第六研究系 多田野 幹人

(インタビュー)

「苦労したことは?」

それまで、アライメントを1人で担当したことがなく、入射路のように離れた点と点を結ぶようなアライメントは経験したこともなかったため、入射路が完成するまで不安でした。また、何を基準にするのか、その基準をどのように測量して繋いでいくのか、測量の誤差はどのように吸収するのか、いつも考えていました。考え過ぎないように、何か思い付いたら直ぐに現場を測量するなど、行動に移すようにしていました。入射路が完成しても達成感を感じている暇はなく、ビームコミッショニングやトップアップ運転に目が向いていた日々でした。

「受賞して思ったことは?」

入射路の建設やビーム運転は、既にある技術ですが、入射路の建設当初からトップアップ運転の実現までの技術を総合的に評価していただけたと思っています。また、多くの方の支えや協力があったからこそ続けてこれたものであり、チーム全体でいただいた賞だと思っています。

「将来の抱負は?」

今回の技術賞を申請するにあたり、入射路の建設やビーム運転の記録を振り返り、整理し直してみました。様々なことを経験させていただいたことに気付くとともに、アライメントのデータやビーム運転の記録が作業ごとに分かれていて、全体として把握しにくいものであることがわかりました。アライメントやビーム運転は、完成したところで作業も完了してしまうことが多いので、今後はデータや記録をまとめて整理することを心掛けたいと思います。また、アライメントの自信もついてきたので、長年手付かずだったPFリングの入射路のアライメントなど、新しいことにもチャレンジしていきたいと思います。