超伝導加速空洞性能向上の新しい技術〜「窒素インフュージョン」

#ハイライトKEKでは、国際リニアコライダー(ILC)の実現に向けて、「窒素インフュージョン技術」を適用したニオブ製超伝導加速空洞の性能向上のための研究を進めています。このたび、窒素インフュージョン技術により、加速勾配で約5%、最大加速勾配でのQ値で約25%の性能向上が得られました。

この研究は、文部科学省が米国エネルギー省(DOE)とILC計画に関して行政的事項について意見交換を行うために2016年5月に設置した、ディスカッショングループの議論で、優先的に検討することが重要とされた、ILCのコスト削減に向けた研究の一貫として行われているものです。

加速空洞の性能を定める2つの需要なパラメータが、「加速勾配」と「Q値」です。加速勾配は、一定の長さで得ることができる加速エネルギーを指し、その向上は加速器の性能向上や省エネルギー・省スペース化を図るうえで大変重要です。Q値は、一定の電界強度を実現するために必要な電力量を示す指標です。Q値の向上は、冷却に使用するヘリウムの負荷と加速の際の消費電力の低減に役立ちます。加速勾配とQ値の両方を満たす空洞を量産することは、ILC実現に向けた最重要課題の一つです。しかし、これまで、両方の指標を同時に向上させることは困難でした。窒素インフュージョン技術により、両方を同時に向上させることに成功し、ILCの建設コストならびに運転コスト削減への貢献が大きく期待されています。

窒素インフュージョン技術は、米国立フェルミ加速器研究所(FNAL)にて2016年に提唱された超伝導加速空洞の新しい表面処理方法です。

ILCの標準表面処理方法は、まず、電解研磨で100μm程度の表面を削ってから、熱処理(800度で3時間) を行い、続いて仕上げの電解研磨で20~40μmの表面を処理します。その後超純水高圧洗浄をしてから組立て、最後にベーキング(120度で48時間)という工程を取ります。

窒素インフュージョン技術を使った表面処理の場合は、熱処理工程の後に、加熱真空炉を真空に保ったまま120度まで冷却し、この状態で10万分の3気圧程度の窒素を真空炉内部に導入し48時間保持します。標準表面処理工程の場合と異なり、仕上げの電解研磨とベーキングは行わず、超純水高圧洗浄をしてから組立を行い、空洞性能評価の測定を行います。

微量の窒素を数十~数百nmという空洞表面の非常に薄い部分に取り込むことで、超伝導特性の向上が見込まれます。FNALの結果を参考にすると、加速勾配で約10%、Q値で約100%の性能向上が期待されます。

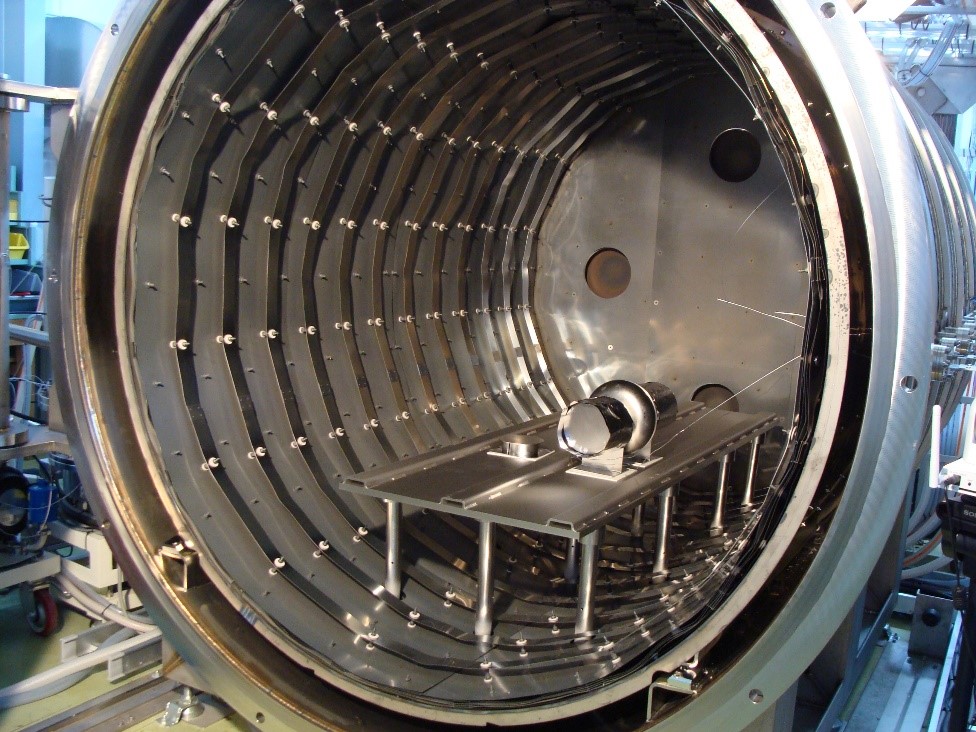

窒素インフュージョンでは、加熱中の空洞表面の清浄性が空洞性能を決める事になるため、加熱真空炉も十分清浄である事が重要です。そのためKEKでの窒素インフュージョンの研究は、JAEAの協力の元、クライオポンプとターボ分子ポンプを搭載したオイルフリーの真空排気システムを持つJ-PARCの加熱真空炉を使って、2017年始めから実験を行っています。現在は、ILCの空洞と同じ周波数である1.3 GHzの単セル空洞を用いて実験を行っています(図1)。

これまでに数回J-PARC真空炉を用いて窒素インフュージョンに挑戦しています。最初の実験では、真空炉からの汚染が原因で、空洞性能が劣化してしまいました。その後、真空排気系に工夫をして、加熱真空炉がより清浄な状態を維持できるように改良し、更に実験を継続しています。図2に真空排気系改良後の実験データを示します。図中の横軸が加速勾配、縦軸がQ値です。青の四角で示されているのがILC標準の表面処理工程の場合の結果で、その空洞に対して窒素インフュージョンを施した結果が赤丸で示されています。加速勾配で約5%、最大加速勾配でのQ値で約25%の性能向上が得られています。加速勾配とQ値の両方での性能向上が確認できたのは、FNALの結果に次いで2例目となります。

現在は、さらに良い性能が得られるよう、温度や窒素濃度などのパラメーターを変えて最適化を図っています。現在は、単セルの空洞での研究を行っていますが、ILCで使用するためには9セル空洞での性能評価を行う必要があります。また、加速器運転に必要なコンポーネント一式が装着されたクライオモジュールで性能を発揮できる必要があります。単セルでの研究を積み重ねていくとともに、9セル空洞での性能実証、クライオモジュールでの性能確認を進めて行く予定です。

関連ページ

-

カテゴリで探す

-

研究所・施設で探す

-

イベントを探す

-

過去のニュースルーム