すっかり私達の身近になったスマートフォン。その普及率は5割を超えているとの調査結果もある。スマートフォンは様々な電子部品を凝縮した、まさに最先端の電子デバイスと言えよう。中でも重要な部品の一つがディスプレイだ。

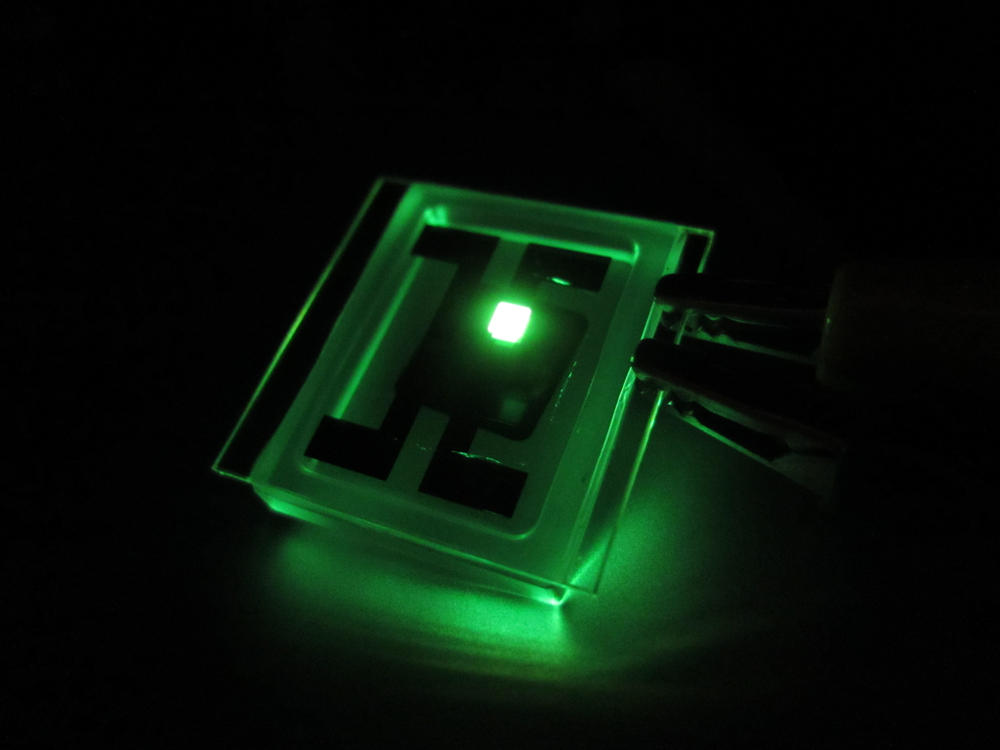

ポケットに入れられていつでも使えるというスマートフォンの性格上、ディスプレイは発色が良く高精細であることはもちろん、薄くて軽いこと、そして省電力であることが要求される。その種類は大きく2種類に分類される。一つはテレビやパソコンにも使われている液晶ディスプレイ、そしてもう一つが有機EL(エレクトロルミネッセンス)ディスプレイ(図1)。

図1 緑色に発光する有機EL素子(写真提供:城戸・夫研究室)

図1 緑色に発光する有機EL素子(写真提供:城戸・夫研究室)

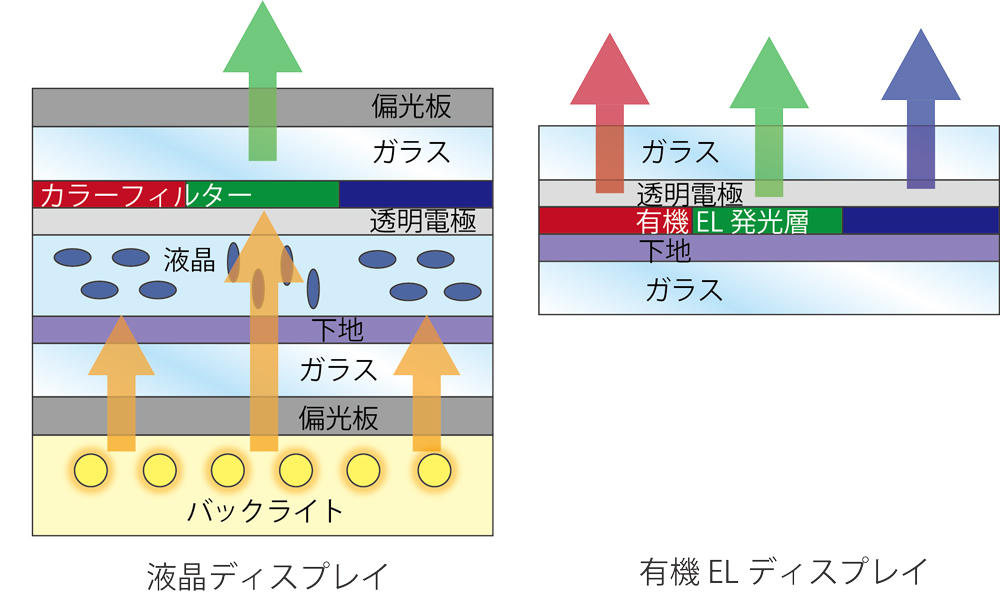

液晶ディスプレイとは、その名の通り液晶を利用したディスプレイ。液晶は電気のON/OFFで光の透過率を変化させることで、表示する色や光の強さを制御している(図2左)。液晶自体が光るわけでは無く、バックライトと呼ばれる光が必要で、薄型化や省電力化の妨げとなっている。一方、有機ELディスプレイは、有機EL素子そのものが光を放つため、バックライトが不要で、その分薄く軽くできる(図2右)。ディスプレイの消費電力のほとんどがバックライトであることを考えると、有機ELディスプレイは省電力性にも優れ、スマートフォンにうってつけのディスプレイといえる。

図2 ディスプレイの構造

図2 ディスプレイの構造良いことづくめのように聞こえる有機ELディスプレイだが、現在の普及率はイマイチだ。その理由として、コストと大面積化の難しさがあげられる。

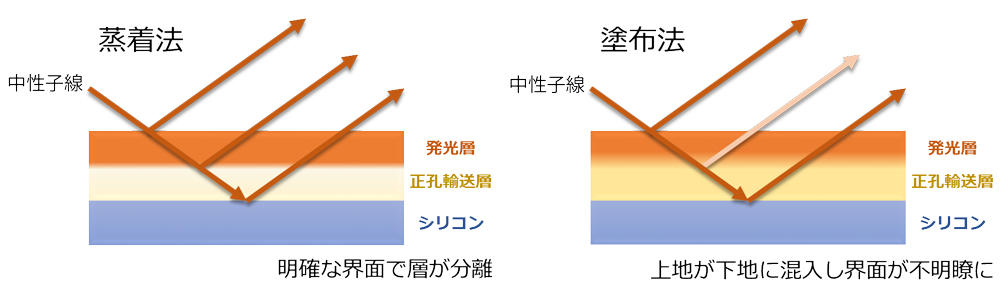

有機EL素子は、役割の異なる層(正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層)を積層し、電極で挟んだ構造をしている。有機ELの品質とコストの鍵は、これらの成膜プロセスが握っている。現在用いられている方法は材料を蒸発させることによって成膜する蒸着と呼ばれる方法が主流だが、この方法では真空中での作業が必要なためコストが高く、また大面積化が難しい。この解決策として、有機溶媒に溶かした材料を順番に塗っていく塗布法が有望視されている。だが、塗布法で製作した素子は蒸着法で製作したものと比べて省電力性で劣る上、駆動寿命が短いという問題を抱えている。その原因の一つとして考えられるのが、層を重ねて塗布していく際、有機溶媒で下の層まで溶けてしまう再溶解。これによって層構造が乱れ、性能が劣化すると考えられる。そのため、下地は架橋処理と呼ばれる方法によって分子同士を結びつけ、有機溶媒で溶けないようにしているが、残念ながら十分な性能を得るには至っていない。

この問題解決に挑んでいるのが、山形大学城戸・夫研究室のグループ。プロジェクト研究員の大久 哲(おおひさ さとる)氏は、塗布法によって生じる問題点の原因を探るため、有機EL素子のモデルを作り、J-PARCの物質・生命科学実験施設の中性子反射率計SOFIAで評価、層間の界面構造が電圧特性に及ぼす影響を調べた。中性子反射率法とは、物質の表面に中性子を照射し、反射する様子を解析し、層状のサンプルをナノメートル(百万分の1ミリメートル)のスケールで評価する実験手法をいう。有機EL素子の実験では、塗布法による再溶解によって、下地の構造が受ける影響を調べた。

図3 塗布法で試料成膜(スピンコート)する装置(写真提供:城戸・夫研究室)

図3 塗布法で試料成膜(スピンコート)する装置(写真提供:城戸・夫研究室)

ただし、ここで1つ問題がある。有機ELの層は炭素・水素と少量の窒素で構成されているため、似た構成元素の下地と上地を見分けることが難しい。そのため、実験では天然にはほとんど存在しない「重水素(2H)」を使って上地を合成し、識別する。重水素は、通常の水素に中性子が一つ多くあるもの。中性子で見ると、両者のコントラストが明瞭で、識別し易い。この特長を利用して、通常の水素しか含まれていない下地と、重水素を多く含む上地を区別、層の境界が再溶解による変化を評価できる。

測定サンプルは、シリコン基板上に下地として正孔輸送層を、上地として重水素で合成した発光層を蒸着法と塗布法で作成。また比較のために、下地と上地の単層のみを蒸着法と塗布法で作成した試料も準備し、中性子反射率法で評価した。

その結果、蒸着法で積層した試料は、実験の結果上地と下地の界面は明瞭に分かれ、その密度も上地と下地を別の基板に作成した時と同じ値を示した。一方、塗布法で積層した試料は、上地と下地の界面が不明瞭になった上、下地が上地の成分を吸って、およそ1.4倍にも膨らんでいることが分かった(図4)。次に、塗布法で使用する溶媒の違いによる影響を調べた。ジオキサンとシクロペンタノンの2種類の有機溶媒で比較した結果、下地の膨潤度は溶媒による変化がなかったものの、不明瞭な界面の厚みには、ジオキサン溶媒で約7 nm、シクロペンタノン溶媒では約10 nmと違いが現れた。これは下地層に上地層の分子が拡散したと考えられる。

図4 蒸着法と塗布法で積層した試料の界面の違い

図4 蒸着法と塗布法で積層した試料の界面の違いでは、この層構造の変化は有機ELディスプレイに、どのような影響があるのだろうか?

そこで、同方法で作成した正孔輸送層(下地)/発光層(上地)を電極や正孔注入層で挟んだ「ホールオンリーデバイス」を作成、電圧特性評価を行った。その結果、以下のことが分かった。

1. 蒸着法で作成した方が、塗布法のものより低電圧で駆動する。

2. 同じ塗布法でも不明瞭な界面の厚みが厚い方が、動作電圧が高くなる。

これは、界面の混合が進むほど駆動電圧が増大することを意味し、省電力性、発光効率が悪くなることを示す。

目指すディスプレイは、低電圧かつ発光効率の高いもの。この実験で明らかとなった性能低下の原因は、界面でおこる分子の混合。高発光効率の素子作成には、正孔と電子の輸送性のバランスを厳密に制御する必要がある。その制御法や高効率の素子の設計を考える上で、分子混合による高電圧化に関する知見は重要となる。

有機ELの省電力化と大面積化が進めば、スマートフォンのディスプレイだけでなく、テレビやパソコン、さらには室内の照明にも有機ELの活用の場が広がるだろう。城戸研究室では、乾電池二本で蛍光灯並に光る有機ELの開発にも成功し、実用化を目指している。また、有機ELはプラスチックなどと同じ有機物の一種でフィルム状にもできるため、透明なフィルムディスプレイの素材として研究開発が進められている。

この研究成果は2014年12月8日付のAdv. Mater. Interfaces誌で出版されました。

関連サイト

J-PARC物質・生命科学実験施設

中性子科学研究系

山形大学 城戸・夫研究室

2010.6.24 News@KEK

アクリルと水の仲良し度は?~水を吸って膨らむアクリルの姿~