ILC実現に向けた空洞の材料選び~「新材料で40MV/m以上を達成!」

#ハイライト #加速器KEKの空洞製造技術開発施設(CFF)では国際リニアコライダー(ILC)の実現に向けて空洞の材料に着目した研究開発を進めています。ILCに使用される超伝導空洞の材料には表面抵抗の低いニオブを用いますが、ニオブはレアメタルであり産出される場所も限られているため非常に高価な金属です。現在、CFFでは空洞材料のコストを抑えると同時に空洞製造コストも下げ、ひいてはILC建設コストを下げることによってILCをより実現に近づけることを目標としています。具体的にはより値段の低いニオブを用いて空洞を製造し、その性能を評価します。ただし、コストを抑えるためにいたずらに質の悪いニオブを使うと逆に性能を落としてしまいILCで要求されるスペックを達成することが出来なくなってしまいます。つまり、コストを下げつつもILCスペックを満たす空洞を製造できるような材料を模索しています。

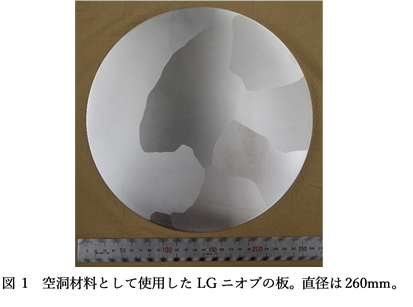

今回CFFではlarge grain(LG)ニオブと呼ばれる図1の様なニオブを用いて空洞を製造しました。超伝導空洞に使用する超高純度のニオブを製造する際は電子ビーム溶解炉で再溶融処理を行います。ここで溶けたニオブを冷やして塊(太い棒状)にしたものがインゴットです。インゴットは再結晶した大きなニオブの結晶が集まって構成されています。通常はこれをたたいて(鍛造)伸ばした(圧延)結晶粒が10~100μm程度のニオブシートを用いて空洞を製造します。LGニオブというのは、鍛造・圧延の工程をスキップしてインゴットを直接スライスしたものを言います。図1のニオブ板に何本も線が見えますが、これは結晶の粒界です。LGニオブには大きいもので20cm以上の大きさの結晶粒が含まれています。このLGニオブですが、上記した様に鍛造・圧延の工程をスキップしているため材料の製造コストを大きく下げることが可能となります。更に、今回は残留抵抗値比※1(RRR)が通常使用しているニオブ(ILC要求:RRR >300)より少し低いもの(RRR=240~300)を使用することでここでもコスト削減を狙います。

多くのニオブはタンタルと共に産出されますが、ニオブ中のタンタルを取り除くには特殊な化学処理が必要になるためタンタル含有量の少ないニオブを製造するにはコストがかかります。今回は更なるコスト削減を目指してタンタル含有量が高いLGニオブを使用し、これが空洞性能にどう影響するかも見ます。 材料コストの面で大幅な削減が狙えるLGニオブですが、上記した様に結晶粒が大きいため異方性が強く加工した際のゆがみが大きいという難点があります。例えば製造過程でお椀型(セルの半分の形)にプレス成形するとゆがみが大きく赤道部(各セルの一番膨らんだ部分)も真円になっていません。この為、溶接をする際は特別な器具を用いて組み立てて溶接しなければなりません。また、LGニオブを使用した場合、プレスした後に場所によって厚みがばらつくことがあります。この様な厚みのばらつきがあると溶接を失敗する恐れがあるため、いつもは一度で仕上げる溶接も2回に分けて慎重に溶接をします。こうして様々な苦労をしながらLGニオブを用いて3セルの空洞を2台製造しました。(図2)

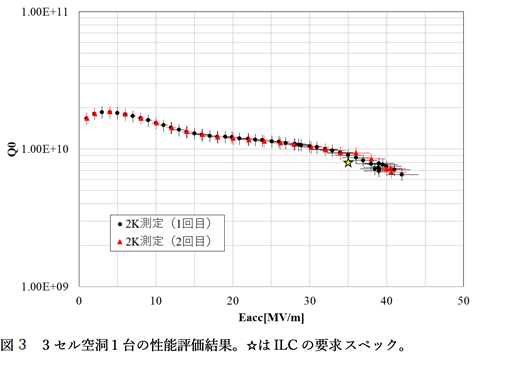

完成した空洞は電解研磨や熱処理などの表面処理を経て2Kまで冷やして性能評価を行います。残念ながら1台は溶接中に出来たと思われる欠陥のせいでILCの要求スペックを満たすことが出来ませんでした。もう1台は加速勾配40MV/m以上※2、Q値※3もILCの要求スペックを満たす高い値を出しました。(図3)この結果により、RRRが少し低めでタンタル含有量が多いLGニオブでも高い性能をもつ空洞を製造できる可能性が見出せました。今後、本当にこのニオブがILC空洞の材料として適切なものなのか調査していく予定です。また、現在新しい技術として注目されている窒素インフュージョン処理(2018年3月5日KEKニュース)をこの空洞に行いLGニオブを用いた空洞でもその効果が得られるか調査中です。

※1 室温と極低温での直流抵抗の比。高純度の方がこの値が高くなり、熱伝導率も高くなるため液体Heによる冷却効率が良くなるが、その分材料の値段も高くなる。

※2 加速勾配は、一定の長さで得ることができる加速エネルギーを指し、その向上は加速器の性能向上や省エネルギー・省スペース化を図るうえで大変重要です。 ※3 Q値は、一定の電界強度を実現するために必要な電力量を示す指標です。Q値の向上は、冷却に使用するヘリウムの負荷と加速の際の消費電力の低減に役立ちます。

関連ページ

-

カテゴリで探す

-

研究所・施設で探す

-

イベントを探す

-

過去のニュースルーム