機械工学センター今月の逸品:四角い穴

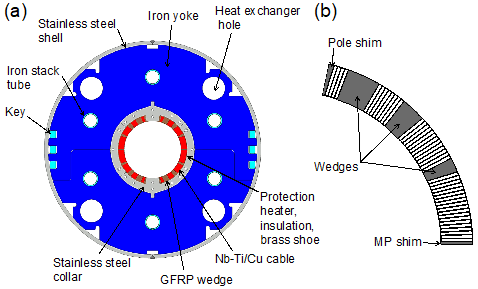

加速器研究施設からの依頼でフィードスルー接続部品を製作しました(図1)。真ん中が細くなっているダンベル状の部品で、ねじ穴とガス抜き用の穴が開いているだけの一見それほど難しくなさそうに見えますが、横から見ると端部に貫通していない長方形の穴が開いています(図2)。

木材であれば、ほぞ継ぎと言ってよく使われる手法で、ノミを使って穴の加工をすることができますが、今回の材質はステンレスです。貫通穴であれば、ワイヤーカット放電加工機で長方形の穴を開けることはできますが(ただし厳密には、角部にワイヤーの半径相当の曲面部が残ります)、今回は貫通していません。

そこで、部品を2つに分割し、貫通の長方形の穴を放電加工した後に(図3)、肉盛り溶接を行い(図4)2つの部品を付けてから、外形の加工を行いました(図5)。仕上げ加工を行った後は、見た目には溶接の跡を見つけるのは難しいので、どうやって作ったのか分からないと思います。