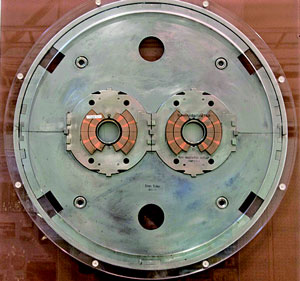

新しく提案されたカマボコ型トンネル。トンネルの大きさは、幅およそ11 メートル、高さ5.5 メートル。厚さ3.5 メートルの壁で2 つの部屋に分けられている。カマ ボコ型を説明するために、会議に参加した外国人研究者には、本物のカマボコが配られた。画像提供:KEK CFS グループ

テンプラ、スキヤキ、スシ・・英語として通用する日本語には、料理の名前が多い。世界の国際リニアコライダー(ILC)の研究者の日本語リストには、これから「カマボコ」が加わることになる。

10 月12 日からの4 日間、高エネルギー加速器研究機構(KEK:茨城県つくば市)にILC 研究者が集まり、一般施設や土木工事、建設地関連の課題を議論した。現在ILC の実現に向け、世界の研究者が協力してR&D を進めているが、その建設地は未定だ。そのため、欧・米・アジアではそれぞれ候補地を定め、それぞれの立地条件や地質などに適したトンネル設計を立案している。中でも、国土の70 パーセント以上が山地である日本の立地条件は、多地域とは異なる。その日本の候補地に建設するトンネルの形状として提案されているのが「カマボコ型」トンネルだ。英語ではこの形を表す適切な単語が見当たらないため、会議でも「カマボコ」という言葉が使われた。

カマボコ型トンネルは、NATM(ナトム:新オーストリアトンネル工法)と呼ばれるトンネル掘削方法で検討した新しい形のILC トンネルだ。NATMの工事では、まずダイナマイトによる発破や機械等によってトンネルを掘り、コンクリートを吹き付ける。そして、コンクリートの上から地山に向け、ロックボルトと呼ばれる特殊なボルトを奥深く打ち込み、岩盤とコンクリートとを固定する。トンネル壁面と地山を一体化してトンネルの強度を保つことが出来る合理的な工法で、山岳部のトンネル工事に使われることが多い。日本のILC のトンネルにはぴったりの工法に思えるのだが「これまでは、NATM 工法でのトンネル掘削はオプションから外されていました」と、KEK で土木関連研究を進める宮原正信氏は語る。「問題になっていたのは、NATM 工法の工期の長さです。TBM に比較すると数倍かかってしまうため、これまではTBM による掘削が検討されて来ました。しかし、工事のスケジュールを最適化するなどの工夫をすれば、NATM 工法で工事を行っても、TBM の工期より短くすることが可能であることがわかったのです」(宮原氏)。

TBM とは、トンネルボーリングマシン(TBM)と呼ばれる円柱型の巨大掘削機械を使う工法である。グリッパと呼ばれる装置で抗壁を押さえ、先端に取り付けたカッターがガリガリと掘り進むので、掘削スピードが速く、工期を短くすることができる。TBM 工法の欠点は初期コストの高さだ。TBM マシンはとても高価であり、一台のTBM が掘削する距離が短いと非常に不経済になってしまう。しかしILC のトンネルは数十キロメートルに及ぶため、高価な機械を導入しても割安、と判断されていたのだ。実際、近年の大型トンネル工事にはTBM が多く使われている。また、TBM 工法を使う場合、トンネルの形状はTBMマシンの形と同じ円形。トンネルの直径はTBM マシンの大きさに依存する。つまり、大きなトンネルが必要な場合は、より大きな、つまりより高価な掘削機が必要となるわけだ。

一昨年、ILC 国際共同設計チーム(GDE)は、SB2009 と呼ばれる新しい加速器設計のベースラインを発表した。これは、2004 年に発表した基準設計を詳細に見直すとともに、コストが削減できる項目を徹底的に洗い出して、最適化した新しいベースライン設計だ。ここで提案されたのが「シングルトンネル設計」である。基準設計では、加速器を設置する主トンネルに沿って、もう一本のサービストンネルが配置されていた。様々な検討の結果、これを1 本のトンネルにまとめることが可能との結果が出たのである。ところが、サービストンネルには、設置することになっていた各種機器がある。それらをどこに配置すべきかを検討し直すと同時に、詳細なコスト試算が行われて来た。日本では、研究者と産業界が協力して、8 パターンの設計について詳細検討を行った。その結果、最適とされたのがカマボコ型トンネル。カマボコ型のトンネルの中央にはコンクリートの壁があり、2 つの部屋に仕切られている。

「今回は放射線の専門家にも検討に参加してもらい、壁厚を3.5 メートルにすると、基準設計の2 トンネルとほぼ同等の機能を持つシングルトンネル設計になることがわかりました」と、GDE プロジェクトマネージャの山本明氏。この設計は、今回の会議で日本における設計として国際的に認められた。山本氏は「さらに、試算によれば、25%ほどのコスト削減にもつながります。非常に満足しています」と語る。欧・米では、同レベルのコスト試算はまだ行われていないため、今回の日本チームの結果を踏まえて検討が始められる予定だ。