鏡のように光る電解研磨後の超伝導空洞内部。ひとつの空洞セルを4分割したもの。内表面にみえる網目状のパターンは、熱処理のために再結晶したニオブ(結晶粒塊と呼ばれる)の結晶の境界が見えているもの。

魅力的な人間になるには、外見だけでなく、内面も磨きをかけることが大切ですよね。そのためには、本を読んだり、資格を取る勉強に励んだり。いろんなことに興味を持つことで、自分をピカピカにする努力が必要です。実は、ILCの超伝導加速空洞も、「内面磨き」をすることによって、性能の良い空洞になるための努力をしているのです。

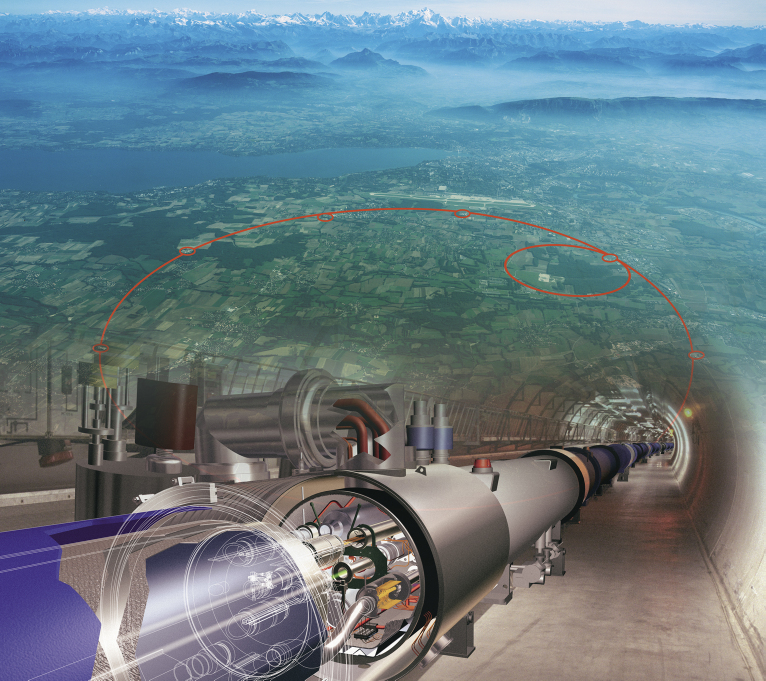

ILCの心臓部は、ニオブ製の超伝導空洞。その中をのぞいてみると、まるで鏡のようにピカピカの状態になっています。極低温に冷やされたニオブは超伝導状態になり、その中を光速近い速さで電子や陽電子のビームが走ります。この「超伝導状態」にするために必要なのが、空洞の中を研磨する処理。空洞内部の表面にざらつきがあったり、不純物が付着していたりすると超伝導状態を維持することができなくなってしまうのです。

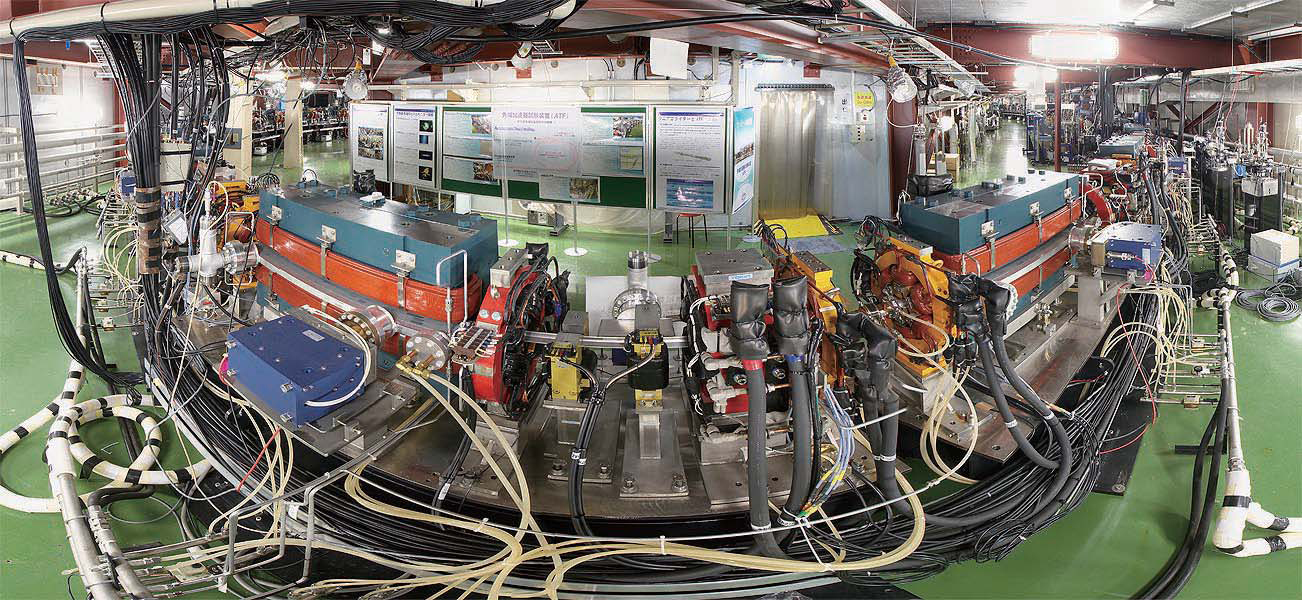

今年1月から、高エネルギー加速器研究機構(KEK)で空洞の内部を研磨する設備が試験運転を開始しました。空洞の内部研磨処理にはいくつかの方法がありますが、KEKの設備で行うのは電解研磨です。「研磨」というと砥石などを使って表面を削るといったものをイメージしますが、電解研磨はまったく理屈の違う研磨方法。金属製品をプラス側にして直流電流を流すと、金属表面の凸部が溶解され、平滑かつ光輝面が得られる現象を利用した研磨法のことです。KEKの設備では、電解液として、硫酸とフッ化水素酸の混合溶液を使用しています。「どちらも毒性が強いので、取扱いには細心の注意が必要です。大切なのは、作業者の安全を守ること。また、廃液処理などの環境対策も非常に重要です」と語るのは、KEK放射線科学センターの沢辺元明氏。化学安全管理を担当しています。「加速器というのは、人の安全や環境への配慮まで含めた、トータルなシステムだと考えています。いい研磨が出来て欲しいのは当然です。でも、安全、環境への配慮、どれが欠けても評価されないと思うのです」(沢辺氏)。

この電解研磨システムは、電解研磨機と超音波洗浄機、高圧リンス機の3つから構成されています。この設備の設計を指揮したのは、KEK機械工学センター長の上野健治氏。全体的な施設のエリアは約6メートル×20メートルで2階建てになっています。「作業性、安全性を考慮した設計になっています」と、上野氏は語ります。また、この施設は、将来の産業化も視野に入れた設計になっています。産業界でエンジニアとしての長い経験を積んできた上野氏は、その経験を設計に反映させました。「この施設が、電解研磨システムのモデルルームとしての役割を果たすことも狙いです」(上野氏)。「安全性を担保するために、ほとんどのプロセスは自動化されています」と語るのは、KEK機械工学センター技術副主幹の舟橋義聖氏。人の手を介する作業は、最初に空洞を研磨機にセットすることと、最後に取り外すことのみ。その他は、タッチパネル式のスイッチを操作することで、天井からつりさげられたクレーンが、空洞を次の工程へと運んでいきます。「一筆書きで全工程を進めるように設計したため、施設の規模は大きくなっています」と舟橋氏。作業者が危険物から十分な距離をとって作業ができるよう、空間的なゆとりも持たせてあり、このことも施設全体の大きさに影響しているといいます。既存の建屋を使用したことや、予算上の制約などによる、設計上の妥協点は少なくありませんでした。しかし舟橋氏は、「『機械屋』として、作ったからおしまい、というわけではなくて、少しでも抜けを補ってより良いものにしていきたい、という思いがあります」と述べています。現在は試験運転から基礎データを取得しており、今年中旬にも研磨結果が分かり始める予定です。このような研磨技術や検査技術などに磨きをかけることも、ILCの技術開発の最重要項目のひとつである、超伝導加速空洞の性能を上げることにつながっていくのです。