夏期停止期間中のHRCの整備

HRCでの中性子ブリルアン散乱法の成功を受けて小角領域の検出器の増設がたびたび認められている。小角領域では、試料から約5.2mの位置に有効長800mm、直径1/2インチ、3Heガス圧力20気圧の位置敏感型中性子検出器を用いている。今回は、昨年度購入した検出器14本の取り付けを行った。取り付けに先立って、小角フランジに検出器を安全に取り付けられるように、小角フランジの取り付け取り外しのための機構を改良した。これまで54本の検出器で0.6-4°の散乱角をカバーしていたが、今回、68本で0.6-5°をカバーするようになった(図1)。この領域には10°まで検出器を取り付けることができる。

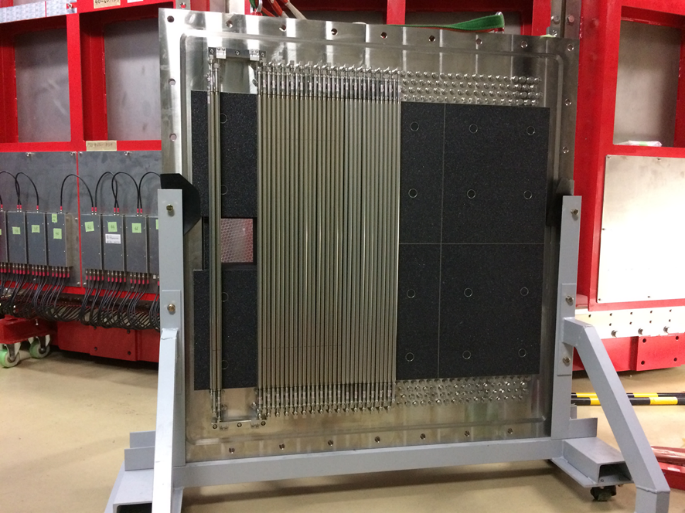

図1. HRCの小角領域の検出器。今回の作業で小角フランジに検出器を取り付けたところ。中性子ビームに対して前後2列に配置された68本の検出器で散乱角0.6-5°をカバーする。

HRCでは真空散乱槽(容積約50m3)の真空排気過程では、排気速度630m3/hのスクリューポンプと2000m3/hのメカニカルブースターポンプを2組使用して、大気圧から5Paまでの排気を約20分で行い、その後、排気速度105m3/hのクライオポンプに切り替えて10-4Pa台の真空度を実現している。また、真空散乱槽をパージして大気圧にするときには、施設に供給されている圧縮空気から乾燥空気を生成してこれを用いている。真空散乱槽を収納している遮蔽体の天井ハッチが停電中でも動作できるようにするために無停電電源が用いられている。真空排気系制御盤の動作保証のため、無停電電源が用いられている。これら真空排気系における、スクリューポンプ、メカニカルブースターポンプ、空気乾燥機、無停電電源の定期保守を行った。また、クライオポンプの再生過程において、乾燥空気導入のタイミングやヒーター動作のタイミングを適正にするように、真空排気系制御ソフトを修正した。これらの保守作業や改造作業の後、実験準備のため、装置の立ち上げを行ったところ、作業直後の不安定さに加えて、施設側での停電やユーティリティーの停止もあって、種々のエラーが発生したが、おおむね正常な動作をするように調整できた。

GM冷凍機はHRCでの標準冷凍機であり、最低温度4Kがメーカー保証値であるが、輻射シールドの改良で、標準試料容器を用いた実験で2.5Kの最低温度を実現している。コンプレッサーと冷凍機をつなぐヘリウム配管が、冷凍機の取り付け取り外しのたびにねじれて破断寸前の状態になっていたので、このヘリウム配管を新品に交換した。ヘリウム配管交換後のGM冷凍機を用いて、圧力セルの冷却を行ったところ、2.7Kまで冷却できた。圧力セルの大きい熱容量を考慮すれば、ヘリウム配管交換前の状態をおおむね再現したと考えられる。ところで、今年6月に3Heガス循環型冷凍機(最低温度0.6K)を用いてこの圧力セルを冷却する実験を実施した。3Heガス循環型冷凍機では最低温度を実現するために多重の輻射シールドが用いられていて、輻射シールドからの不要な散乱中性子を低減するためにオシレーティングコリメーターの使用が不可欠である。しかし、6月の実験では、オシレーティングコリメーターを使用しても、試料のシグナルに対してバックグラウンドノイズの低減は不十分だった。一方、GM冷凍機では輻射シールドが薄いので、オシレーティングコリメーターを用いなくても十分低いバックグラウンドを実現している。今回、GM冷凍機を用いてこの圧力セルを十分に冷却できることを確認したので、今後、GM冷凍機の温度範囲で、圧力セルを用いた低バックグラウンド実験が期待できる。

超伝導磁石は、JRR3ガイドホールで調整試験を開始し、最大磁場14T、最低温度0.3Kを確認した。その後、2014年にHRCに移設して、10Tまでの励磁に成功した。2015年2月にいくつかの実験を行ったが、液体ヘリウム槽から真空断熱槽へのリークが起き、修理を行った。鉄材の多いHRCで励磁したために変形が生じた可能性が強く、当面、この超伝導磁石を用いた実験はHRCでは実施しないこととした。HRCでこの超伝導電磁石を利用するためには、超伝導電磁石周辺を非鉄化する必要があるので、今後、検討していきたい。

フェルミチョッパーは、中性子遮蔽板を一定の間隔を保ってスリットを形成し、これを中性子発生タイミングに同期して回転させ、中性子発生時刻から一定時間後に必要な時間幅で中性子ビームラインを開口し(スリットをビームラインに平行にし)、中性子を単色化するデバイスである。実験において分解能と中性子束を決める重要なデバイスである。回転位相がうまく同期しない場合があり、これまで磁気軸受及び制御ソフトウェアのパラメーターの調整を行ってきたが改善していない。今回、制御ソフトウェアの問題の可能性について製造元と議論し、問題点の存在を認識した。この議論に基づいて、制御ソフトウェアにおけるアルゴリズムの改善を行い、同期調整作業を行った。

また、フェルミチョッパーは、HRCでは、高速回転によるスリットの変形により、中性子強度や分解能が設計通りには実現していない問題がある。回転体の応力解析や既存スリットパッケージの解析により、スリットパッケージの回転体への挿入方法に問題があるのでないかという結果を得た。今後、スリットパッケージの回転体への挿入方法を改善してその効果を調べる。 HRCでは制御ソフトウェアYUIにより、温度調節器、ゴニオメーター、コリメーター、チョッパー等の周辺機器の制御や真空散乱槽の真空度の監視を行っている。また、可視化ソフトウェアHANAにより、データの可視化表示や標準解析ソフトウェアに対応したデータフォーマットでの出力等ができるようになっている。今回、YUIについては、実験に応じて使用する試料環境機器を選択し、選択した温度調整器やゴニオメーター等のデバイスとの通信の変更がスムーズに行えるような改良を行った。また、実用段階に入ったオシレーティングコリメーターの制御環境も整えた。HANAについては、今回増設した14本の小角領域の検出器について、エレクトロニクスの配線を行い、すでに設置されている検出器と同様にデータ処理が行えるように整備した。

HRCでは、初期建設に引き続き、絶えず性能向上を行ってきたために不要になった物品が蓄積していた。11月からのMLF実験室の第1種放射線管理区域化にも向けて、これらの物品の廃棄作業を行うとともに、実験エリアの整理整頓を行った。 一般課題でパルスマグネットを利用する実験が採択されていて、11月からのサイクルで実施予定である。SEチームで開発したパルスマグネットを用いて、HRCでインターロック試験と磁場印加試験を行った。パルスマグネットを用いた低温実験のために、オレンジクライオスタットの冷却試験をHRCで行った。また、オレンジクライオスタットへのパルスマグネットインサートの調整も行った。これらの作業は、SEチームとHRCの装置グループとが協力して行った。

論文等

α-シクロデキストリンとの包接錯体形成によるポリエチレングリコールブラシの構造変化(東京大学 横山グループ)

動ゲルは架橋点が自由に動くため、引っ張り応力がかかった際に高分子鎖の張力が均等になるような平衡位置に架橋点が移動し、ゲル全体の構造および応力の不均一性を分散することで強い引っ張り強度を有することが知られている[Y. Okumura and K. Ito, Advanced Materials 13, 485 (2001)]。しかしながら、そもそもPRという特異な構造が形成されるメカニズムに立ち返ると、ほとんど明らかになっていないのが現状である。例えば、PRの合成においては軸高分子と環状分子による包接錯体の末端を封鎖することで行う方法が広く用いられており、包接過程が PR の環状分子被覆率に大きな影響を与えると考えられている。しかし、高分子量の軸分子と環状分子の包接錯体形成反応では、包接と同時に系のゲル化が起こるためにこれら2つの効果を分離することが困難で、包接錯体の形成過程と環状分子被覆率との相関を調べることができなかった。

そこで本研究では、包接錯体の軸となる高分子ポリエチレングリコール(PEG)を基板上にグラフトしてポリマーブラシを作成し、環状分子であるα-シクロデキストリン(α-CD)の重水溶液を接触させることによって包接錯体の形成過程を観察することを試みた。ここでポイントとなるのはポリマーブラシの密度で、敢えて低密度のブラシを作成することによって隣接するポリマーとの相互作用を排除し、分子凝集が起こる系についても反応過程を一貫して観察することが可能となった。包接錯体の形成過程はMLFの中性子反射率計SOFIAを用いて行い、装置で提供されている液体注入セルによりα-CD溶液を接触させた瞬間からの経時変化を観察した。

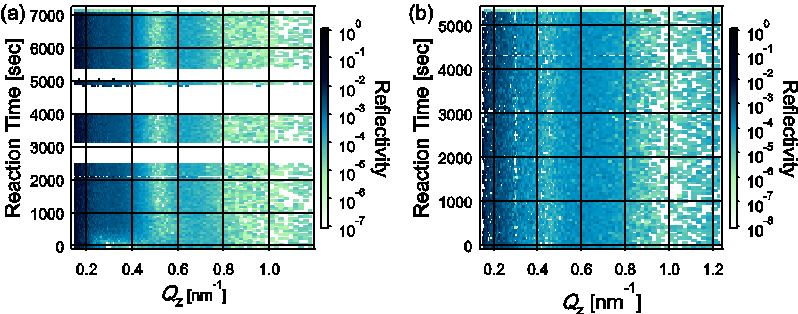

PEG ブラシとα-CD 5%重水溶液の組み合わせでの中性子反射率の強度変化を図1(a)に示す。反射率プロファイルは溶液接触後、約300秒で大きく変化し、1000秒以降はほとんど変化していないことがわかる。構造変化の詳細を評価するために反射率曲線をフィッティングした結果、包接錯体層の膜厚が12 nmであることがわかった。PEGブラシの分子量(M.W.=5,000)から計算される伸びきり鎖長が40 nmであることから、α-CD 5%重水溶液中との包接錯体層中の PEG ブラシは屈曲した構造をとっていると考えられる。一方、図1(b)に示すα-CD 10%重水溶液と接触させた反射率プロファイルにおいては、その変化はわずか10秒未満で終了している。こちらも反射率プロファイルをフィッティングにより解析した結果、包接錯体層の厚みが19 nmであることがわかった。

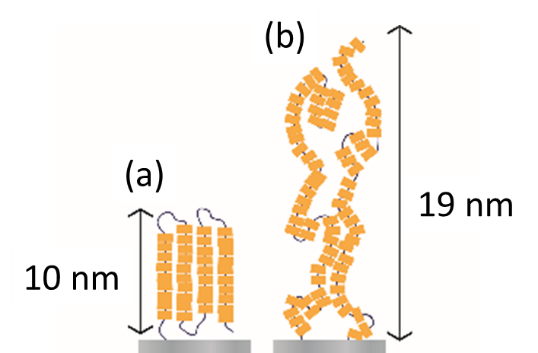

ここで観察された包接錯体層の厚みの差とその内部構造との関係を調べるために、包接錯体形成後に水溶液を除去した試料について斜入射広角 X 線散乱測定(GIWAXS)測定の結果、α-CD 5%溶液から作成した試料は基板に対して垂直方向にα-CD が筒形に並んだ結晶構造を、α-CD10%溶液から作成した試料では基板に対してランダムに配向した結晶構造を示すことがわかった。すなわち、図2に示す通りα-CD5%溶液中ではPEG 鎖が折りたたまれた状態で包接錯体が形成され、α-CD10%溶液中では PEG鎖がランダムに配向した状態で包接錯体が形成されていると考えられる。これらの差はα-CDの濃度差による包接速度の違いが影響していると解釈することができ、包接が遅いα-CD5%溶液中ではCDの結晶化と共にPEG鎖が折りたたまれるようにして包接錯体を形成するのに対して、包接が速いα-CD10%溶液中ではCDの結晶化が先に生じてしまい、PEG鎖の折りたたみが追いつかないためランダム配向した包接錯体が形成されることを示唆している。

参考文献

[1] S. Takahashi, N. L. Yamada, K. Ito, and H. Yokoyama, "Inclusion Complex of α-Cyclodextrin with Poly(ethylene glycol) Brush", Macromolecules 49 6947 (2016).

図2. 石英基板上に作成したPEG ブラシとα-CD重水溶液を接触させてからの中性子反射プロファイルの経時変化。(a)はα-CD 5%重水溶液の実験結果、(b)はα-CD 10%重水溶液に対応している。

図3. PEG ブラシとα-CDによる包接錯体の模式図。(a)はα-CD 5%重水溶液の実験結果、(b)はα-CD 10%重水溶液に対応している。

J-PARC利用成果によるエコタイヤ、製品化へ

J-PARC等を利用して開発された、新材料開発技術「ADVANCED 4D NANO DESIGN」の採用により、低燃費性能とグリップ性能を高次元で維持しながら耐摩耗性能を従来品から51%向上した、新しいエコタイヤが住友ゴム工業(株)より製品化された。ADVANCED 4D NANO DESIGNは、MLF、SPring-8、京といった量子ビームとスーパーコンピュータを連携することにより開発されたもので、第44回東京モーターショー2015に参考出品されていた。この開発において、SOFIAではタイヤゴムの架橋剤となるシリカ周辺のポリマーの構造について評価するのに用いられている。

参考)CROSS東海の記事

http://www.cross-tokai.jp/ja/research/reports/2016/20161031.shtml

論文等