タングステンはスウェーデン語で「重い(tung)石(sten)」を意味する。 日本語でもタングステン酸塩鉱物のことを重石(「おもし」ではなく「じゅうせき」)と呼ぶ。 今は日本で産出を続けるタングステン鉱山はないが、かつては複数の鉱山でタングステンが錫鉱石とともに産出した。 錫鉱石にタングステン鉱石が混入すると錫の精製が阻害されるので、「狼のように」錫をむさぼり喰うという意味でドイツ語ではWolfram(ヴォルフラム)と呼ばれる。 それで、頭文字をとって元素記号がWとなった。

産業革命真っ只中の19世紀、炭鉱はエネルギーの源だった。

暗い炭山の坑道では灯りが欠かせないが、当時使われていた灯りはオイルランプであった。当然ながら坑内には石炭があるため、オイルランプが原因で炭の粉塵が爆発したり、一度火事になるとなかなか鎮火しないなど、大事故になることが多かった。この経験から炎を使わない照明の必要性が高まっていた。

この頃すでにエジソンの白熱電球は開発されていたが、長時間の高温に耐えるフィラメント材料探しは続いていて、明るい光を出す融点の高い材料が求められていた。

そのような時代、1900年代初頭に発明されたのが、タングステンフィラメントだ。当時、白熱電球は「世界から夜を無くした」と言われ、現代に至る100年に亘って電球の主役を担い続けた。

現在、その役目をLEDに譲ったタングステンはレアメタルと呼ばれ、人工知能・スマートフォン・IoTなど高度化・細分化されたテクノロジーの要求に応え、再びその優れた力を発揮している。

今、タングステンに着目しているのは、工業界だけではない。 装置の性能を決定づけるのは素材なので、KEKでも新たな研究成果につながる優れた材料として注目している。 タングステンは、鉛よりも高い密度(19.3 g/cm3)と、全金属中で最も高い融点(3,420 ℃)を持ち、加速器の大強度化に耐える材料として期待されている。

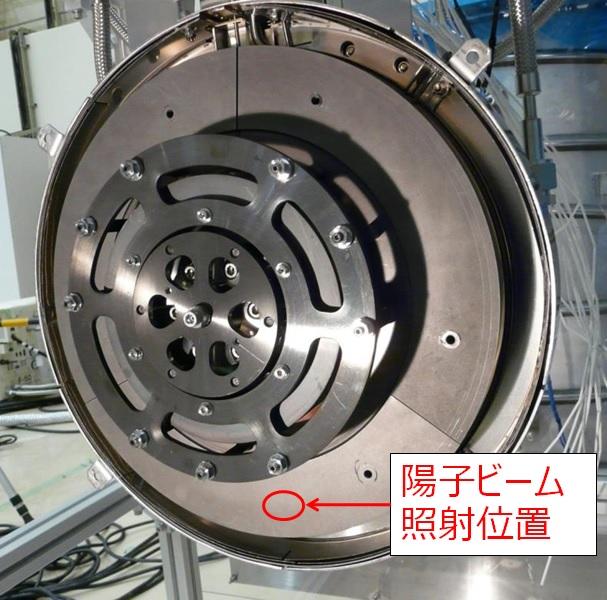

J-PARC MLFでは加速器で加速させた陽子を標的に衝突させて二次粒子を作り、その二次粒子を用いて物質や生命に関する研究を行っている。 物質構造科学研究所 ミュオン科学研究系 標的グループの技師 牧村 俊助 が想い描いているのは、 新たに検討されているJ-PARC MLF 第二標的計画(TS2)において陽子ビームの標的としてタングステンを使うアイディアだ。 より効率よく実験を行う、つまり高密度の二次粒子を実験室に届けるためには、密度の高い材料でできた標的が必要になる。 また、たくさんの陽子と衝突するほど発熱量も増え、材料損傷も進むので、高温に耐える融点の高い材料であると同時に、照射損傷を受けにくい材料であることも要求される。

しかし、現在MLFで標的として使われているのはグラファイト(黒鉛)である。

グラファイトの耐熱温度はタングステンより高いが、密度は1.82 g/cm3とそれほど高くない。

タングステン標的が魅力的に感じられる理由はどうやらこの辺りにありそうだ。

ではどうしてタングステン標的が使われていないのか。

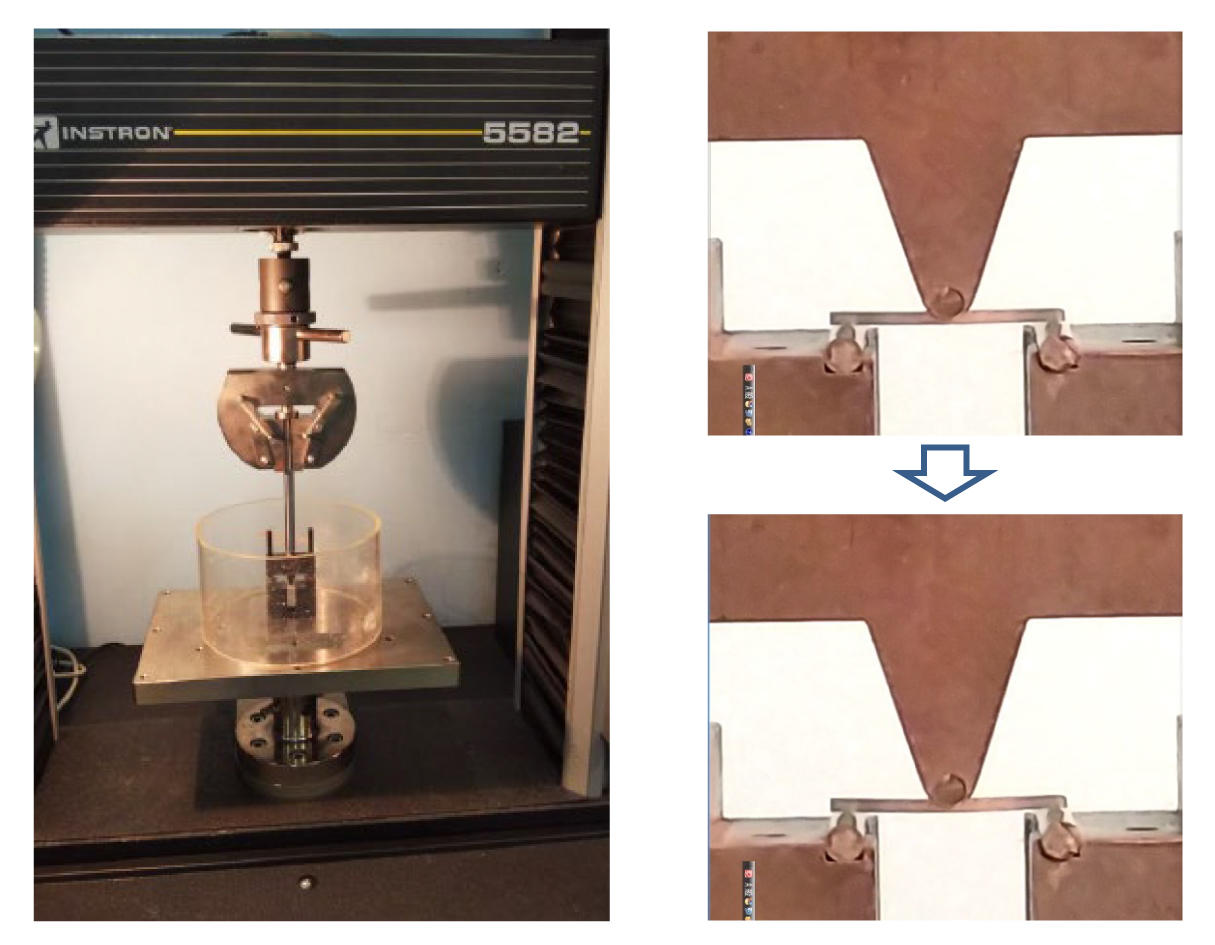

金属を丸い棒状にして両端を引っ張る試験方法がある。

金属はいずれ2つにちぎれるが、そのちぎれ方によって金属の伸びを伴う変形のしやすさ「延性」を知ることができる。

金は高い延性を示すので、引っ張ると中心部が細く伸びてから切れる。この延性によって、材料の中に発生した小さな亀裂の進行を止めることができる。

一方、タングステンは延性がなく、ほとんど伸びずに割れる。

タングステンを顕微鏡で見ると、小さい結晶の粒が集まった構造をしているが、その粒と粒の境目(粒界)が割れやすいので脆いのだ。

これを「粒界

脆性(ぜいせい)」という。

標的材料として用いるためには、強度が高く延性を示す、つまり「高靭性」である必要がある。

一般的には、上下から圧縮しながら伸ばす圧延加工を行うと、伸ばした方向に結晶粒が伸びて細長い組織ができ、割れにくくなり高靭性になる。

しかし、その加工をしても1,200℃程度の高温に晒しただけで、結晶の形が元通りになり脆くなってしまう(再結晶脆化)。

同時に、加速された陽子が衝突することによって、タングステンに空洞や不連続な部分(転位)ができて脆化する(照射脆化)。

タングステンは、標的材料として最適に見えたが、この脆性のためにビーム運転による温度変化に耐えられずに壊れてしまう。 それでは目的とする高い密度の二次粒子を得られない。

2016年、新たな標的の検討を開始した牧村は、この問題を解決するためにタングステン材料の調査を行っていた。

そこで、東北大学 金属材料研究所(以下、東北大 金研)附属量子エネルギー材料科学国際研究センターで

核融合炉のための材料開発に携わっていた栗下 裕明 准教授(当時)のグループが、2010年に

1,800℃でも再結晶脆化せず、陽子の衝突による空洞や転位の起こりにくい構造をもつ高靭性タングステン「微細粒・粒子分散型タングステン-炭化チタン W-TiC」を開発したと知る。

この世界にも類をみない材料に出会って、牧村は思った。

「ぜひこの材料を使って標的を作りたい」

開発段階から事業化に至るまでの間に存在する障壁を「死の谷」というのに対し、その前段階の基礎研究が応用研究に至るまでの障壁を「魔の川」というそうだ。

栗下氏らの開発した技術と、牧村が求める技術との間にも魔の川が流れていた。

まず、当時の技術では大きな材料が作れなかった。

標的には一台あたり200~1,000 kgのタングステンを使う予定だが、一度に作れる材料の大きさは3 cm×3 cm×1 cm、装置をフル稼働しても年に2 kgしか生産できないということが分かった。

さらに困ったことに、さらなる技術革新が必要なのにもかかわらず、栗下氏は既に定年退職しており、全ての製造装置はやむなく廃棄されていた。

大学では、工業化には高いハードルがあることから、研究を継続する基盤が整えられなかったという。夢のような技術は存亡の危機にあった。

牧村は魔の川を渡るべく奔走した。

まず、開発者である栗下氏との協力体制の構築を目指した。栗下氏の知り合いから連絡先を聞き、自宅近くのファミリーレストランで栗下氏からの技術指導を依頼した。

願いは聞き入れられ、後に栗下氏を物質構造科学研究所の研究員として招くことになる。

工業化のハードルを越えるため、研究の拠点を東北大 金研からKEK 物質構造科学研究所と民間企業との共同研究に移すべく、研究開発体制の再構築が図られた。

その企業とは、金属加工や熱処理技術・設備を有する金属技研株式会社(以下、金属技研)であり、従前からJ-PARCのミュオン標的の作製などに携わってきた。

金属技研は、共同研究のための設備を提供し、関連メーカーとの協力体制を整え、2017年には試作を開始した。

並行してKEKは東北大学から知財の移譲を受けた。また、KEK 研究支援戦略推進部の寄付金事業により知財戦略の立案や市場調査も行われた。将来の産業応用へ繋がる活動である。

幸運にも現在、この技術は金属技研株式会社とKEK 物質構造科学研究所が共同で継承し、東北大 金研で培われた技術の再現に成功、 更なる高性能化および実用化・大型化を目指し研究を続けている。

金属技研では原材料粉末の高純度化装置を、関連メーカーでは粉末の合金化・ナノ化装置を、それぞれ補助金事業の活用で製造した。

合金化・ナノ化装置とは、粒子をナノレベルまで小さくし、元の結晶構造の形を保ったまま固体状態で混合(固溶)するための装置である。

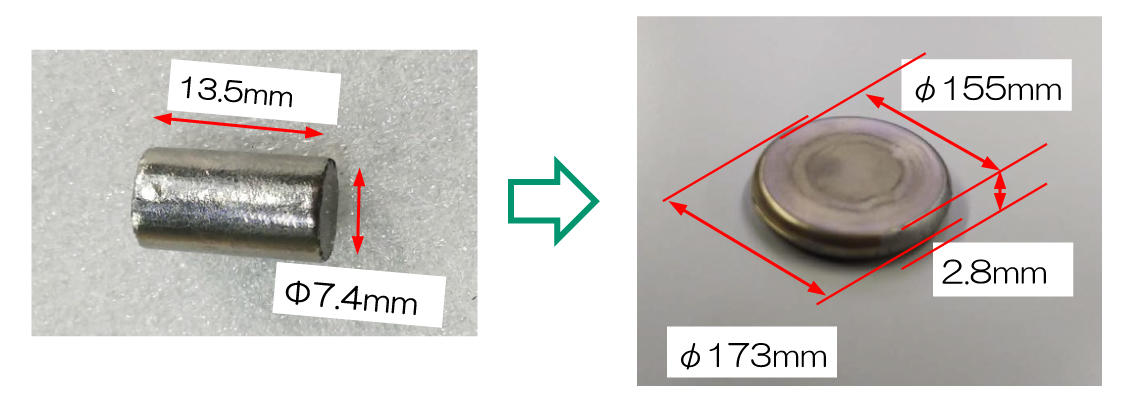

そして、合金化・ナノ化された高純度の粉末を焼結し、高靭性化処理が施された小型試料の製造に成功した。

タングステンの延性・強度に影響を及ぼす不純物の濃度を比較すると、高純度化装置を用いた試料では、酸素は従来の1/20に、窒素も1/10に減少した。

また、走査型電子顕微鏡観察により、粉末の合金化・ナノ化も確認できた。

小型試料の曲げ試験では、わずかではあるが延性を示し、高強度であることが確認された。高温に晒され再結晶状態であるにも関わらず、この結果が出たのは快挙だ。

大型試料を作るためには、手順を簡素化しながらも、材料に混入する不純物を除去することが重要だ。 KEKと金属技研が共同で、従来の水素中での粉末合金化・ナノ化から、真空中での合金化を実現させた。 今後更に大量の粉末を処理可能な装置の開発、大型試料の高靭性化装置の開発などを目指している。これが実現すれば実用化に向けて大きく前進する。

また、更なる研究開発・評価のために国内の大学等との連携を進めている。 国外の協力体制も構築している。

標的はパルス加速器によって熱衝撃が加えられるため熱衝撃耐性の研究が不可欠だ。

2018年9月、スイス CERNにおける世界最大強度のパルスビーム照射試験に直径10 mm、厚さ2.6 mmの試料を提供し、熱衝撃耐性の確認を行った。

製造能力は当面、年間100 kgが目標だ。粉末高純度化装置や合金化・ナノ化装置の更新により、年間10 t(トン)を最終目標としている。 また、新たな高靭性化装置の開発により、試料サイズも現状の3 cm×3 cm×1 cmから、当面4 cm×24 cm×1 cmとするのが目標で、最終目標は10 cm×50 cm×2 cmだ。

もちろん、加速器材料のみならず半導体分野や医療分野など幅広い産業での高靭性タングステンの利用を考えている。

例えば、高融点はもちろん耐スパッタ性能に優れている高靭性タングステンは、半導体の露光工程に用いられるランプ電極の材料に最適だ。

実際にランプメーカーで評価してもらうべく、評価試験片を提供しているところだ。

また、医療用のX線発生装置用回転陽極や、核融合炉のダイバータ(炉内で最も熱負荷を受ける機器)の材料としても有望だ。

さらに、全く新しい耐熱材料として用途の開発も可能である。

実用化へ向けての険しい道のりは続くが、夢も大きく広がっている。

論文情報:

Development of re-crystallized W–1.1%TiC with enhanced room-temperature ductility and radiation performance

H.Kurishita,S.Matsuo,H.Arakawa,T.Sakamoto,S.Kobayashi,K.Nakai,T.Takida,M.Kato,M.Kawai,N.Yoshida

Journal of Nuclear Materials Volume 398, Issues 1–3, March 2010, Pages 87-92

関連情報: